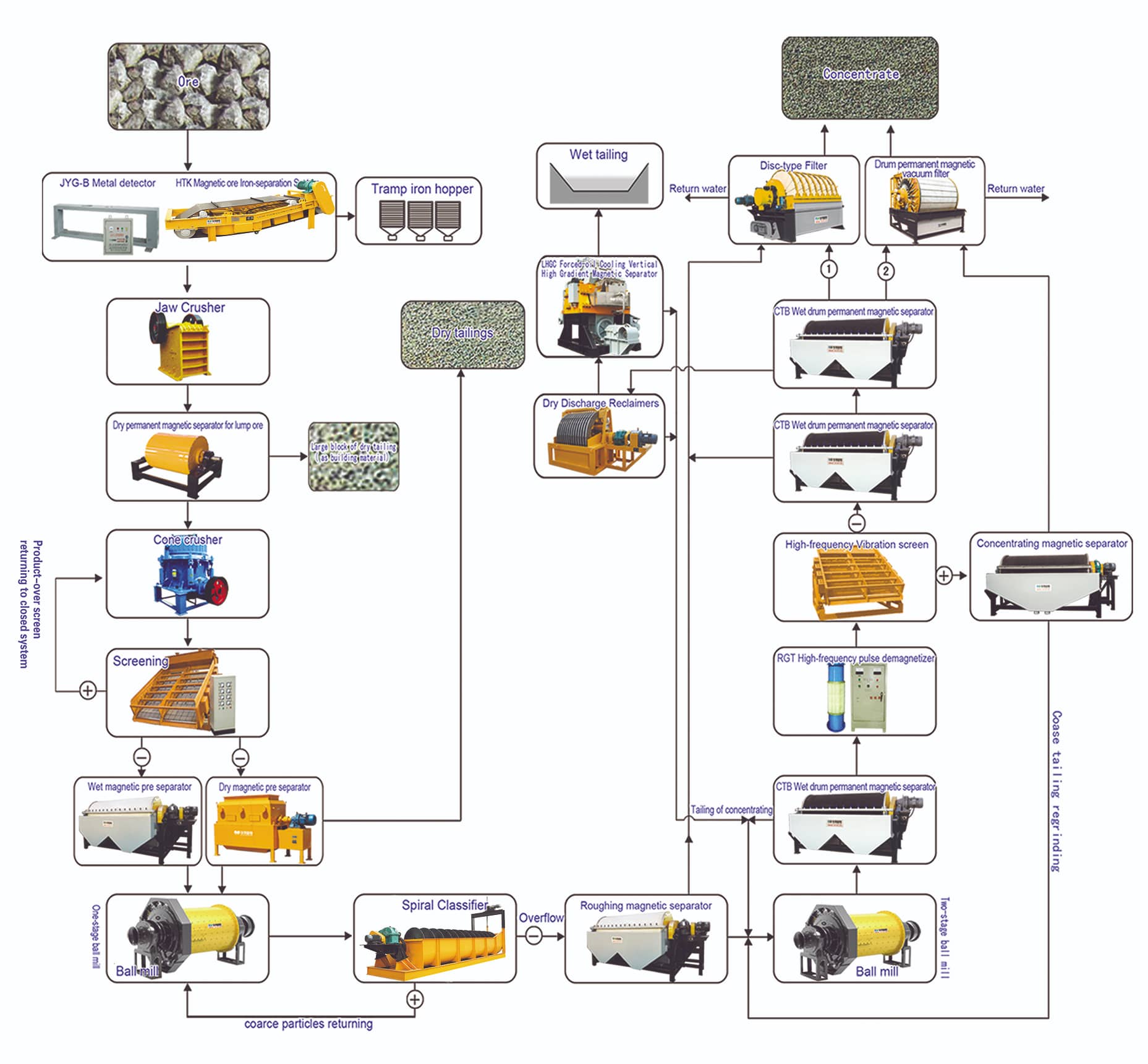

ప్రపంచంలోని మొట్టమొదటి మరియు అత్యంత విస్తృతంగా ఉపయోగించే లోహాలలో ఒకటిగా, ఇనుము మరియు ఉక్కు ఉత్పత్తికి ఇనుప ఖనిజం ఒక ముఖ్యమైన ముడి పదార్థం.ప్రస్తుతం, ఇనుప ధాతువు వనరులు క్షీణిస్తున్నాయి, ధనిక ధాతువు, మరింత అనుబంధిత ధాతువు మరియు సంక్లిష్ట ధాతువు కూర్పులతో పోలిస్తే లీన్ ధాతువు యొక్క అధిక నిష్పత్తిని కలిగి ఉంటుంది.ఇనుము సాధారణంగా దాని ధాతువు నుండి సంగ్రహించబడుతుంది, దీనిని హెమటైట్ లేదా మాగ్నెటైట్ అని పిలుస్తారు, ఇనుము ధాతువు శుద్ధీకరణ అనే ప్రక్రియ ద్వారా.ఇనుము యొక్క పారిశ్రామిక వెలికితీతలో పాల్గొనే నిర్దిష్ట దశలు ధాతువు యొక్క స్వభావం మరియు కావలసిన ఉత్పత్తులపై ఆధారపడి మారవచ్చు, అయితే సాధారణ ప్రక్రియ సాధారణంగా క్రింది దశలను కలిగి ఉంటుంది:

గనుల తవ్వకం

ఇనుము ధాతువు నిక్షేపాలు మొదట అన్వేషణ కార్యకలాపాల ద్వారా గుర్తించబడతాయి.ఒక ఆచరణీయ డిపాజిట్ కనుగొనబడిన తర్వాత, ఓపెన్-పిట్ లేదా భూగర్భ మైనింగ్ వంటి మైనింగ్ పద్ధతులను ఉపయోగించి ధాతువును భూమి నుండి సంగ్రహిస్తారు.ఈ ప్రారంభ దశ చాలా ముఖ్యమైనది, ఎందుకంటే ఇది తదుపరి వెలికితీత ప్రక్రియలకు వేదికగా ఉంటుంది.

క్రషింగ్ మరియు గ్రైండింగ్

సంగ్రహించిన ధాతువు తదుపరి ప్రాసెసింగ్ను సులభతరం చేయడానికి చిన్న ముక్కలుగా చూర్ణం చేయబడుతుంది.అణిచివేయడం సాధారణంగా దవడ క్రషర్లు లేదా కోన్ క్రషర్లను ఉపయోగించి చేయబడుతుంది మరియు గ్రౌండింగ్ ఆటోజెనస్ గ్రౌండింగ్ మిల్లులు లేదా బాల్ మిల్లులను ఉపయోగించి నిర్వహిస్తారు.ఈ ప్రక్రియ ధాతువును చక్కటి పౌడర్గా తగ్గిస్తుంది, తదుపరి దశల్లో సులభంగా నిర్వహించడం మరియు ప్రాసెస్ చేయడం సులభం చేస్తుంది.

అయస్కాంత విభజన

ఇనుప ఖనిజం తరచుగా మలినాలను లేదా ఇతర ఖనిజాలను కలిగి ఉంటుంది, వీటిని ఇనుము మరియు ఉక్కు ఉత్పత్తిలో ఉపయోగించే ముందు తొలగించాలి.మాగ్నెటిక్ సెపరేషన్ అనేది అయస్కాంతం కాని వాటి నుండి అయస్కాంత ఖనిజాలను వేరు చేయడానికి ఉపయోగించే ఒక సాధారణ పద్ధతి.హుయేట్ మాగ్నెట్ సెపరేటర్ వంటి బలమైన అయస్కాంతాలను గాంగ్యూ (అవాంఛిత పదార్థాలు) నుండి ఇనుప ధాతువు కణాలను ఆకర్షించడానికి మరియు వేరు చేయడానికి ఉపయోగిస్తారు.ధాతువు యొక్క స్వచ్ఛతను మెరుగుపరచడానికి ఈ దశ కీలకం.

శ్రేయస్సు

తదుపరి దశ ధాతువు యొక్క శుద్ధీకరణ, ఇక్కడ వివిధ పద్ధతుల ద్వారా ఇనుము కంటెంట్ను పెంచడం లక్ష్యం.ఈ ప్రక్రియలో మలినాలను తొలగించడానికి మరియు ధాతువు నాణ్యతను మెరుగుపరచడానికి వాషింగ్, స్క్రీనింగ్ మరియు గురుత్వాకర్షణ విభజన పద్ధతులు ఉండవచ్చు.మెనిఫిసియేషన్లో ఫ్లోటేషన్ కూడా ఉంటుంది, ఇక్కడ ఇనుప రేణువులు తేలియాడేలా చేయడానికి ధాతువుకి రసాయనాలు జోడించబడతాయి మరియు మిగిలిన పదార్థాల నుండి వేరు చేయబడతాయి.

పెల్లెటైజింగ్ లేదా సింటరింగ్

ధాతువు ప్రయోజనం పొందిన తర్వాత, మరింత సమర్థవంతమైన ప్రాసెసింగ్ కోసం సూక్ష్మ కణాలను పెద్దవిగా సమీకరించడం అవసరం కావచ్చు.పెల్లెటైజింగ్ అనేది సున్నపురాయి, బెంటోనైట్ లేదా డోలమైట్ వంటి సంకలితాలతో ధాతువును దొర్లించడం ద్వారా చిన్న గోళాకార గుళికలను ఏర్పరుస్తుంది.మరోవైపు, సింటరింగ్లో ధాతువు ఫైన్లను ఫ్లక్స్లు మరియు కోక్ బ్రీజ్లతో పాటు వేడి చేయడం ద్వారా సింటర్ అని పిలువబడే సెమీ-ఫ్యూజ్డ్ మాస్ను ఏర్పరుస్తుంది.ఈ ప్రక్రియలు ధాతువును దాని భౌతిక లక్షణాలను మెరుగుపరచడం మరియు లక్షణాలను నిర్వహించడం ద్వారా తుది వెలికితీత దశకు సిద్ధం చేస్తాయి.

స్మెల్టింగ్

వెలికితీత ప్రక్రియలో చివరి దశ కరిగించడం, ఇక్కడ ఇనుప ఖనిజాన్ని కోక్ (కార్బోనేషియస్ ఇంధనం) మరియు సున్నపురాయి (ఇది ఫ్లక్స్గా పనిచేస్తుంది)తో పాటు బ్లాస్ట్ ఫర్నేస్లో వేడి చేయబడుతుంది.తీవ్రమైన వేడి ధాతువును కరిగిన ఇనుముగా విచ్ఛిన్నం చేస్తుంది, ఇది కొలిమి దిగువన సేకరిస్తుంది మరియు స్లాగ్ పైన తేలుతుంది మరియు తొలగించబడుతుంది.కరిగిన ఇనుము కడ్డీలు లేదా బిల్లేట్ల వంటి వివిధ ఆకృతులలో వేయబడుతుంది మరియు కావలసిన ఇనుము మరియు ఉక్కు ఉత్పత్తులను పొందేందుకు మరింత ప్రాసెస్ చేయబడుతుంది.

వేర్వేరు ఇనుము ధాతువు నిక్షేపాలు మరియు ప్రాసెసింగ్ ప్లాంట్లు నిర్దిష్ట ప్రక్రియలలో వైవిధ్యాలను కలిగి ఉండవచ్చని గమనించడం ముఖ్యం, అయితే మొత్తం సూత్రాలు ఒకే విధంగా ఉంటాయి.ధాతువు నుండి ఇనుము యొక్క వెలికితీత అనేది ఒక సంక్లిష్టమైన మరియు బహుళ-దశల ప్రక్రియ, దీనికి వనరులు మరియు సాంకేతిక పరిజ్ఞానాన్ని జాగ్రత్తగా నిర్వహించడం అవసరం.Huate మాగ్నెట్ సెపరేటర్ వంటి అధునాతన పరికరాలను చేర్చడం వలన విభజన ప్రక్రియ యొక్క సామర్థ్యాన్ని మరియు నాణ్యతను పెంచుతుంది, తుది ఉత్పత్తి ఇనుము మరియు ఉక్కు ఉత్పత్తికి అవసరమైన ప్రమాణాలకు అనుగుణంగా ఉండేలా చేస్తుంది.

పోస్ట్ సమయం: జూలై-08-2024